钣金加工中折弯角度的精确控制方法

发布时间:

2025-02-24

在钣金加工领域,精确控制折弯角度至关重要。选择合适的折弯设备、恰当的模具、精确的工艺参数和规范的操作流程,都直接影响折弯角度的精度。

在钣金加工领域,精准控制折弯角度是确保产品质量的关键环节。无论是制作精致的电子产品外壳,还是大型的机械设备部件,精确的折弯角度都直接关系到产品的最终性能和外观。对于喷码机制造厂家来说,其设备外壳等钣金部件的折弯精度,也会影响到产品的整体品质与市场竞争力。接下来,让我们深入探讨钣金加工中折弯角度的精确控制方法。

选择适配的折弯设备

折弯机是精确控制折弯角度的基础,不同类型的折弯机在精度、稳定性和功能上存在差异。例如,电液伺服数控折弯机,它能够对金属钣金进行精确、稳定的调整,确保刀具在折弯过程中稳定、匀速地移动 。这种设备通过数字化控制系统,可根据预设程序精确控制滑块的运动,从而实现对折弯角度的精准控制。在实际操作中,操作人员只需在控制面板上输入准确的折弯角度数值,设备就能按照指令完成折弯动作,大大提高了折弯角度的准确性。

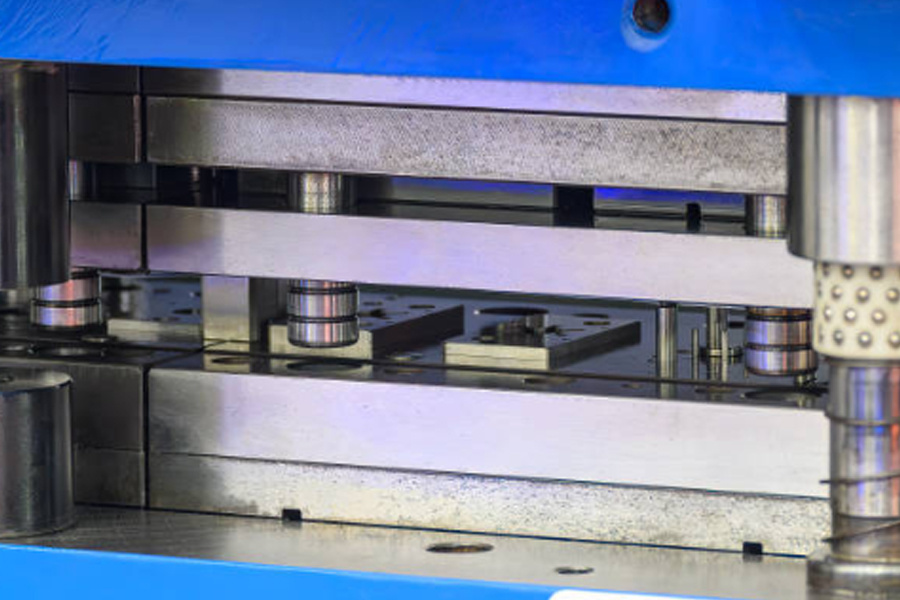

适配恰当的折弯模具

折弯模具与折弯角度的精准度密切相关。不同的钣金厚度、材质以及折弯形状要求,需要适配不同的模具。模具的设计和制造精度直接影响到折弯效果。比如,对于一些高精度的钣金折弯任务,需要使用经过精密加工和严格检测的专用模具。这些模具的尺寸精度高,能够在折弯过程中为钣金提供均匀的压力,保证折弯角度的一致性。不合适的模具可能会导致钣金在折弯时受力不均匀,从而使折弯角度出现偏差,影响产品质量。

精确控制工艺参数

折弯工艺参数的设定对折弯角度有着重要影响。这些参数包括折弯压力、折弯速度、折弯补偿值等。在进行钣金折弯前,需要根据钣金的材质、厚度以及折弯半径等因素,精确计算和设定这些参数。例如,较厚的钣金通常需要更大的折弯压力,而材质较硬的钣金则需要适当调整折弯速度,以避免因压力过大或速度过快导致折弯角度偏差。同时,合理设置折弯补偿值,可以有效补偿钣金在折弯过程中的回弹,使最终的折弯角度更接近设计要求。

规范操作流程与要点

操作人员的技能和操作规范也对折弯角度的精度有很大影响。在操作折弯机时,要严格按照操作规程进行。首先,要确保钣金件在模具中的定位准确无误,避免因定位偏差导致折弯角度错误。其次,在折弯过程中,要密切关注设备的运行状态和折弯情况,及时调整参数。例如,当发现折弯角度有细微偏差时,能够根据实际情况微调折弯压力或速度。此外,定期对设备进行维护和保养,确保设备处于良好的运行状态,也是保证折弯角度精度的重要措施。

在钣金加工中,从选择适配的折弯设备,到适配恰当的折弯模具,精确控制工艺参数,再到规范操作流程,每一个环节都紧密相连,共同决定了钣金折弯角度的精确性。对于喷码机制造厂家等从事钣金加工的企业来说,掌握这些精确控制方法,能够有效提升产品质量,增强企业在市场中的竞争力。

关键词