如何提高钣金加工中材料的利用率?

发布时间:

2025-02-19

提高材料利用率是提高企业经济效益和竞争力的关键,这需要从下料排版、加工工艺优化、余料利用以及质量控制等多个方面入手。通过合理排版和优化工艺,可以有效减少废料和降低加工损耗。同时,通过加强质量控制,可以避免因加工失误导致的材料浪费。

在钣金加工领域,材料成本往往占据了生产成本的很大一部分。因此,提高钣金加工中材料的利用率,不仅能够降低成本,还能提升企业的经济效益和竞争力。接下来,我们将围绕提高钣金材料利用率的方法,并以喷码机零部件加工为例展开讨论。

合理的下料排版

下料排版是提高材料利用率的关键一步。在喷码机零部件加工中,我们可以利用专业的排版软件,根据喷码机零部件的形状和尺寸,进行科学合理的排版。例如,将不同形状的零部件巧妙地组合在一起,使它们在板材上尽可能紧密地排列,减少板材之间的空白区域。通过这种方式,能够大大提高板材的使用效率,减少废料的产生。

优化加工工艺

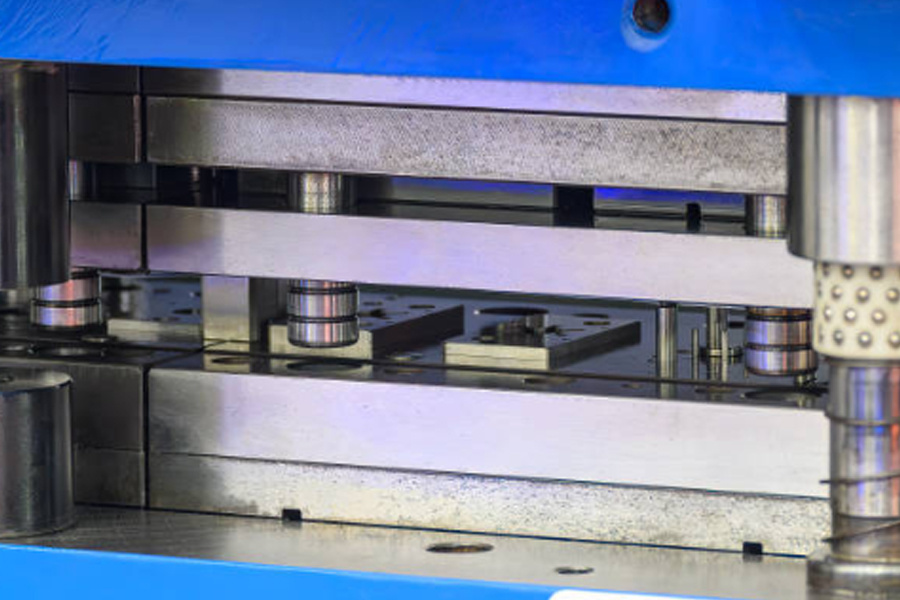

优化加工工艺对于提高材料利用率也十分重要。在不锈钢钣金加工过程中,选择合适的切割工艺能有效减少切割损耗。比如,激光切割相比传统的剪切或冲压工艺,切口更窄、精度更高,能够减少因切割工艺导致的材料浪费。同时,在加工过程中,合理控制加工参数,避免因过度加工造成材料的额外损耗,确保每一步加工都精准高效。

余料的再利用

在钣金加工过程中,不可避免会产生一些余料。对于这些余料,不能简单地当作废料处理。在喷码机零部件加工中,一些尺寸较小的零部件可以利用余料进行加工。例如,喷码机的一些小型支架、连接件等,其对材料的尺寸要求相对较低,完全可以从余料中获取合适的板材进行加工。通过这种方式,实现了余料的二次利用,进一步提高了材料的整体利用率。

加强质量控制

严格的质量控制能够避免因加工失误而导致的材料浪费。在喷码机零部件加工时,加强对加工过程的质量检测,确保每一个零部件的加工都符合设计要求。一旦发现加工过程中出现尺寸偏差、表面瑕疵等问题,及时调整加工工艺或设备参数,避免产生大量的不合格产品,从而减少材料的浪费。

提高钣金加工中材料的利用率需要从下料排版、加工工艺优化、余料利用以及质量控制等多个方面入手。通过这些措施,在喷码机零部件加工以及其他如不锈钢钣金加工等领域,都能有效降低成本,提升生产效益。

关键词