汽车底盘钣金加工中的冲压工艺优化

发布时间:

2025-02-14

汽车底盘的冲压工艺复杂,涉及五个工序:下料、拉延、修边、冲孔、整形。高强度不锈钢材料需要通过优化拉延筋布局和智能镶块系统来提高利用率和效率。在工艺参数控制方面,采用伺服液压系统实时调节压边力,降低硬化风险。

汽车底盘被誉为车辆的“钢铁骨骼”,其钣金冲压件占整车重量的30%以上。从纵梁、横梁到悬挂支架,每个零件的成型都需经历下料—拉延—修边—冲孔—整形五大工序。而在不锈钢钣金加工领域,这种工艺更因材料的高强度、易硬化特性而充满挑战。

冲压优化的三大主战场

1. 模具设计的“毫米战争”

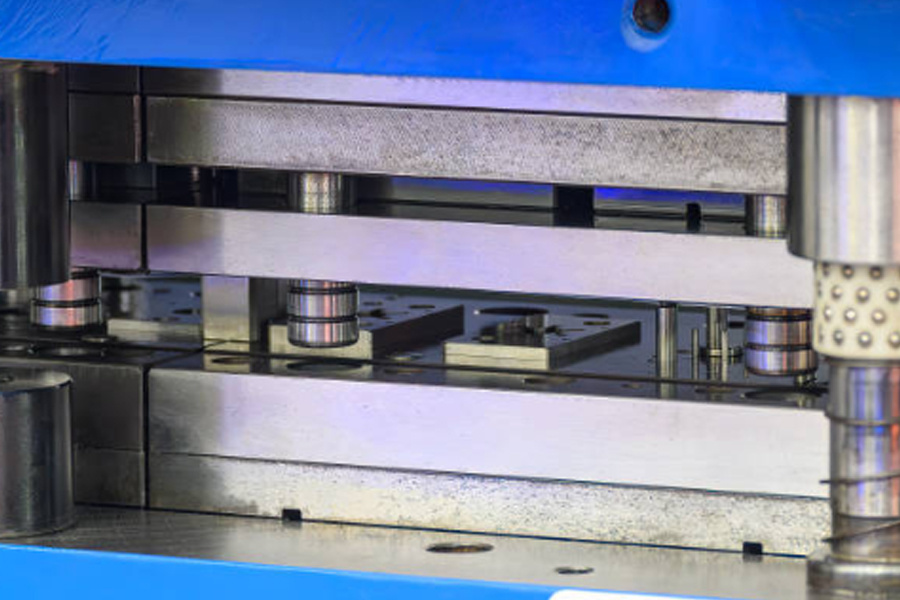

拉延筋的魔法:在底盘纵梁冲压中,模具表面增设波浪形拉延筋,通过局部增加材料流动阻力,使不锈钢板材均匀拉伸,避免起皱。某日系车企通过优化拉延筋布局,将材料利用率从68%提升至75%。

智能镶块系统:针对多车型共线生产需求,采用模块化模具设计。例如特斯拉工厂通过更换不同尺寸的冲孔镶块,在10分钟内完成底盘零件切换,效率提升40%。

表面涂层黑科技:在模具表面喷涂类金刚石(DLC)涂层,使不锈钢钣金冲压时的摩擦系数降低30%,模具寿命延长至50万次冲压。

2. 工艺参数的“动态平衡”

压边力的精准控制:加工高强钢底盘支架时,采用伺服液压系统实时调节压边力。当传感器检测到材料流动异常时,可在0.1秒内调整压力值±5%,避免开裂风险。

速度曲线的艺术:传统冲压机以恒定速度运行,易导致不锈钢材料硬化。某德系品牌引入“慢-快-慢”三段式冲压曲线,在成型阶段降速至15mm/s,减少回弹量达25%。

温度场的隐形调控:在铝合金底盘件加工中,通过模具内部埋入冷却管路,将工作温度稳定在120±5℃,材料延伸率提升18%。

3. 缺陷防治的“攻防战”

裂纹预警系统:利用声发射传感器捕捉冲压过程的异常声波信号,可提前3秒预测裂纹产生,为某国产SUV底盘生产线挽回年均300万元损失。

回弹补偿算法:基于AI的形变预测模型,在模具设计阶段预设反向补偿量。例如某电动车底盘横梁通过0.7°的补偿角设计,将装配误差从1.2mm压缩至0.3mm。

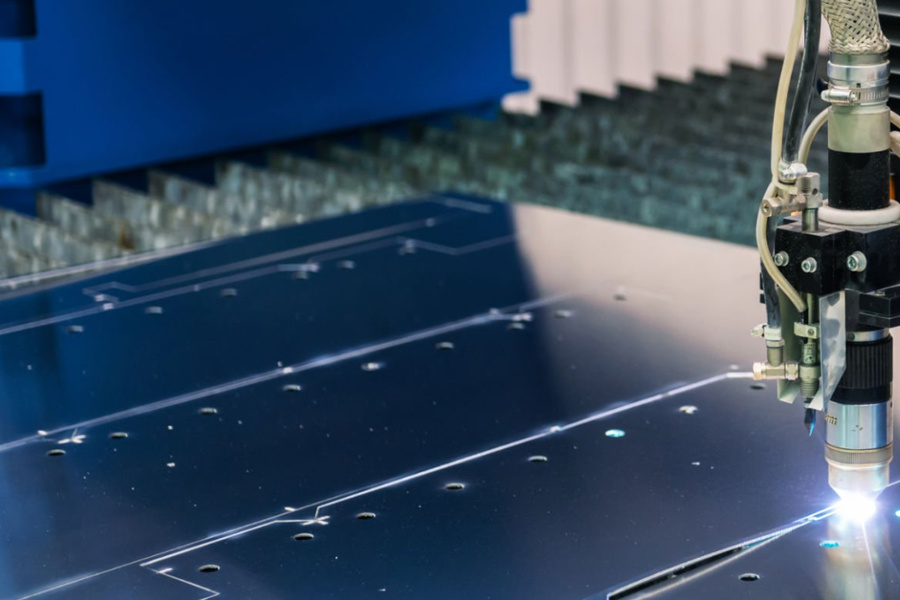

油膜控制技术:在钣金冲压前喷涂纳米级润滑膜,既减少不锈钢表面划伤,又避免传统润滑油污染后续焊接工序(如钣金激光焊)。

从实验室到生产线的实战突破

案例1:不锈钢电池托盘冲压

某电动卡车制造商采用“温冲压+钣金激光焊”组合工艺,在380℃环境下冲压2.5mm厚不锈钢板,配合激光焊接加强筋,使零件强度提升30%,重量减轻15%。

案例2:轻量化底盘纵梁

通过超高强钢(1500MPa)热冲压技术,某轿车底盘纵梁厚度从2.0mm减至1.4mm,碰撞测试成绩却提升1个星级,印证了冲压工艺与材料科学的协同效应。

案例3:异形支架柔性生产

采用电磁冲压技术,通过调节磁场强度实时改变模具形态,实现多型号底盘支架的快速切换,将小批量定制化生产的边际成本降低40%。

从蒸汽锤击到智能冲压,汽车底盘加工的进化史就是一部人类驯服钢铁的史诗。当我们用伺服电机替代飞轮、用AI算法替代经验公式时,那些曾经困扰行业的裂纹、回弹、效率瓶颈,正逐渐被技术创新化解。或许在不远的将来,冲压车间里的每一次“钢铁折纸”,都将成为力与美完美交融的工业艺术品。

关键词